ЗАО «Интера» выпускает аналитические приборы, производство которых основано на собственных разработках компании с применением передовых достижений науки и техники мирового уровня. Некоторые из этих разработок не имеют аналогов в России, часть технических решений не используется больше нигде в мире. Мы обратились к Андрею Лаптеву, генеральному директору ЗАО «Интера», с просьбой рассказать о сегодняшнем дне динамично развивающейся компании.– Андрей Владиславович, ваша компания была зарегистрирована в 2002 году. Что собой сегодня представляет «Интера»?

ЗАО «Интера» выпускает аналитические приборы, производство которых основано на собственных разработках компании с применением передовых достижений науки и техники мирового уровня. Некоторые из этих разработок не имеют аналогов в России, часть технических решений не используется больше нигде в мире. Мы обратились к Андрею Лаптеву, генеральному директору ЗАО «Интера», с просьбой рассказать о сегодняшнем дне динамично развивающейся компании.– Андрей Владиславович, ваша компания была зарегистрирована в 2002 году. Что собой сегодня представляет «Интера»?– Это частная компания, которая изначально создавалась для решения задач в области автоматизации технологических процессов. Изначально компания ориентировалась на АСУ ТП сложных и опасных производств. Мы разрабатывали серьезные проекты в сфере металлургии, химии, нефтедобывающей отрасли. Среди предприятий, с которыми мы работали, можно назвать корпорацию ВСМПО-АВИСМА, Кирово-Чепецкий химический комбинат, ЭкоОйл, Омский полимер, Менделеевсказот, Татнефть, Роснефть.

В 2005 году на базе филиала в Кирово-Чепецке у нас образовалось новое направление деятельности по разработке и производству средств измерений. Мы получили лицензию на их производство. Первый прибор, который был сертифицирован, называется «Микрогаз-Ф». К нему была утверждена методика приготовления эталонных газовых смесей, и он получил статус эталона. С его помощью калибруют и поверяют, например, хроматографы, газоанализаторы. Он пользуется большой популярностью в поверочных лабораториях, центрах сертификации и метрологии, различных НИИ.

В том же 2005 году мы начали активно работать в энергетической сфере. Тут нам очень пригодился опыт разработки «неубиваемых» систем управления.

Мы поставили себе цель – создание передовых решений для контроля, управления и диагностики трансформаторов.

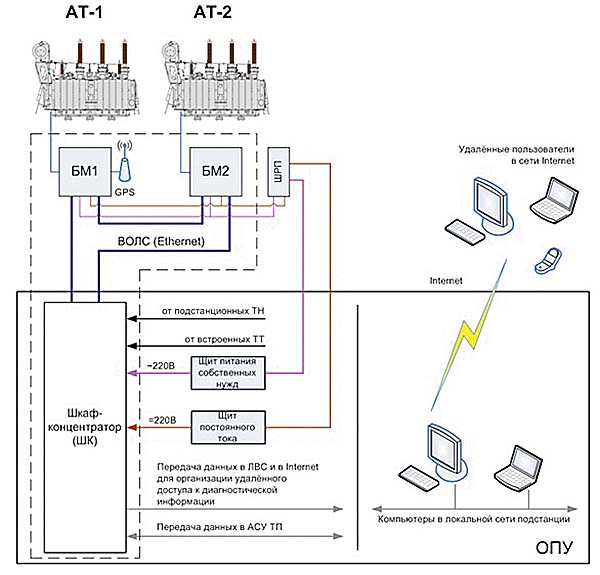

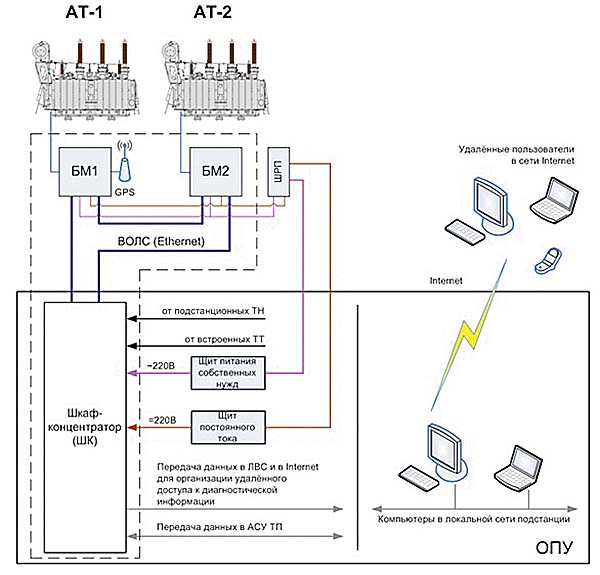

С помощью специалистов-энергетиков нами была разработана система контроля и управления трансформаторным оборудованием. При разработке этой системы мы воспользовались нашими технологиями АСУ ТП. Получилось удачно, и с 2005 года СКУ работает на многих подстанциях в России и ближнем зарубежье.

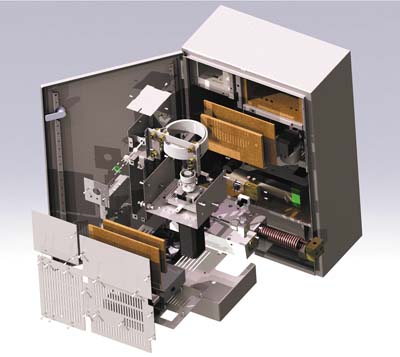

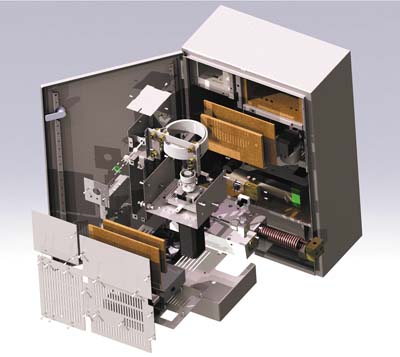

Нашим аналитическим подразделением был разработан газоанализатор «Интегаз» для непрерывного контроля содержания водорода, горючих газов и влагосодержания трансформаторного масла. При его разработке мы учли западный опыт подобных разработок, а также привлекали наших конструкторов, работающих в военной промышленности. Следом за ним разработали промышленный хроматограф «7Х», делающий хроматографический анализ растворенных в трансформаторном масле газов в режиме реального времени и определяющий появление быстроразвивающихся дефектов в маслонаполненном трансформаторном оборудовании в соответствии с действующими российскими руководящими документами.

Промышленный хроматограф «7х»

Промышленный хроматограф «7х»Приборы постоянно совершенствуются: у нас уже вышло третье поколение «Интегазов». Хроматограф также развивается: мы сейчас проводим опыты по получению газа-носителя непосредственно из воздуха, получили положительные результаты, так что в ближайшем будущем откажемся от баллонов с газом-носителем. Соответственно, и эксплуатация приборов станет проще.

Несколько лет назад у нас появилась еще одна компания, «Интера Инжиниринг», и мы в значительной степени разделили деятельность. «Интера Инжиниринг» оказывает инженерные услуги по внедрению систем. «Интера» сосредотачивается на разработках и производстве.

– На что в первую очередь вы обращаете внимание при создании системы контроля? – Прежде всего это внедрение интеллектуальных решений для современного трансформаторного оборудования, позволяющих собрать достаточное количество данных о работе трансформатора в процессе его работы для возможности дальнейшего анализа, надежно сохранить эти данные и представить в удобном виде как для эксплуатирующего персонала, так и для целей диагностики оборудования.

Система мониторинга изначально предполагалась для установки на старых трансформаторах в силу того, что не было средств на замену изношенного оборудования, но его нужно было поддерживать в нормальном состоянии, продлять срок службы, постоянно следить, чтобы трансформаторы внезапно не вышли из строя. Однако на старых трансформаторах она практически не используется, потому что существует ряд технических проблем: где-то нужно врезаться в бак, где-то подключить дополнительные датчики, что не было изначально предусмотрено при изготовлении трансформатора, – и, соответственно, каждый раз нужно было установку согласовывать с заводом-изготовителем, заказывать у них всевозможные переходники и так далее. Поэтому, по сути, большая часть систем мониторинга ставится на новые трансформаторы, где прямо на заводе предусматриваются места для установки всех необходимых приборов и датчиков.

– Почему у вас зародилась мысль разработать интеллектуальный трансформатор?– Потому что сам завод на этапе гарантийной эксплуатации оборудования хотел бы знать, в каких режимах оно эксплуатируется, не выводит ли его эксплуатирующий персонал за допустимые рамки. Поэтому мы пришли к идее интеллектуального трансформатора, который будет поставляться вместе со стандартизированным электронным блоком. Он должен иметь цифровой интерфейс, к которому можно подключаться и забирать сигналы в АСУ ТП либо в систему контроля.

Таким образом, появляется возможность контроля режима работы маслонаполненного оборудования непосредственно с момента его включения. На сегодня диагностика достаточно условна, так как неизвестно, что происходит с трансформатором в промежутках между положенными по регламенту обследованиями, поэтому наши разработки встретили очень большую заинтересованность у диагностов оборудования.

Кроме того, наличие базы данных по всем параметрам работы трансформатора в течение 10–20 лет с момента пуска даст и конструкторам, и ученым огромный материал для исследования, совершенствования.

– Прежде всего заинтересовались производители трансформаторов?

– Прежде всего заинтересовались производители трансформаторов?– Не то чтобы прежде всего, но им это тоже важно, во-первых, для контроля работоспособности своего детища, во-вторых, они хотели бы знать, как его эксплуатируют на объекте. Еще один момент. Система мониторинга необходима, потому что сейчас появляются некоторые новые разработки силового оборудования и совершенно нет опыта их эксплуатации. А за его работой нужно следить с самого начала, поскольку речь идет об очень дорогом и ответственном оборудовании.

– Где вы берете оборудование?– Мы используем как отечественное, так и импортное оборудование. Непременное условие – наличие всех сертификатов и разрешений. Для измерительных модулей – наличие метрологического сертификата. «Интегаз» и «7Х» в данный момент проходят государственную сертификацию во ВНИМС. Для приборов все делаем сами или заказываем на профильных предприятиях.

– Как вы видите ближайшие перспективы компании? – В последние годы мы на 90% работаем на энергетику. Разрабатываем новое оборудование, расширяем рынки сбыта, выходим на сервисные структуры, которые осуществляют поддержку работоспособности объектов ФСК.

Хочу отметить, что развитие в мире везде идет по одному пути: повышение интеллектуальности устройств. На самом деле не все понимают пользу от систем контроля. Но и пользу от самого электричества тоже поначалу понимали единицы. Весь мир развивается по пути интеллектуализации оборудования в любой сфере, и обратного пути нет. Когда энергетики привыкнут к полному контролю над оборудованием, реально смогут предотвратить аварийные ситуации, отказаться от его использования будет уже очень сложно.

Если не касаться электроэнергетики, то у нас есть интересные идеи в области газотранспортных систем. Продолжаем разрабатывать взрывозащищенный хроматограф и другие приборы для химической, нефтехимической, газовой отраслей.

Беседовал Алексей Иванов

ЗАО «Интера» выпускает аналитические приборы, производство которых основано на собственных разработках компании с применением передовых достижений науки и техники мирового уровня. Некоторые из этих разработок не имеют аналогов в России, часть технических решений не используется больше нигде в мире. Мы обратились к Андрею Лаптеву, генеральному директору ЗАО «Интера», с просьбой рассказать о сегодняшнем дне динамично развивающейся компании.

ЗАО «Интера» выпускает аналитические приборы, производство которых основано на собственных разработках компании с применением передовых достижений науки и техники мирового уровня. Некоторые из этих разработок не имеют аналогов в России, часть технических решений не используется больше нигде в мире. Мы обратились к Андрею Лаптеву, генеральному директору ЗАО «Интера», с просьбой рассказать о сегодняшнем дне динамично развивающейся компании.

– Прежде всего заинтересовались производители трансформаторов?

– Прежде всего заинтересовались производители трансформаторов?