Энергетика и энергоэффективность являются одними из наиболее приоритетных направлений инвестиций Европейского банка реконструкции и развития (ЕБРР). В проекты по энергоэффективности в России уже инвестировано свыше 900 млн. евро собственных средств ЕБРР на общую стоимость проектов свыше 4,5 млрд. евро. В рамках Инициативы по развитию устойчивой энергетики ЕБРР провел исследование «Реконструкция и повышение энергоэффективности тепловых электростанций» с целью анализа инвестиционных потребностей и разработки программ модернизации генерирующих компаний.

Энергетика и энергоэффективность являются одними из наиболее приоритетных направлений инвестиций Европейского банка реконструкции и развития (ЕБРР). В проекты по энергоэффективности в России уже инвестировано свыше 900 млн. евро собственных средств ЕБРР на общую стоимость проектов свыше 4,5 млрд. евро. В рамках Инициативы по развитию устойчивой энергетики ЕБРР провел исследование «Реконструкция и повышение энергоэффективности тепловых электростанций» с целью анализа инвестиционных потребностей и разработки программ модернизации генерирующих компаний.Основным исполнителем данной работы по заказу банка явилась компания ÅF-Consult Ltd (Финляндия). В проведении исследования в каждой стране участвовали также местные экспертные организации, в России участие приняла компания ООО «АФ-Энприма», входящая в состав международной Группы ÅF. Отчет был представлен участникам энергетического рынка России на семинаре в декабре 2009 года в Москве, организованном ЕБРР при поддержке и участии ÅF-Consult Ltd, а также ЗАО «Лонас технология», работающим на рынке реконструкции электростанций с 1993 года.

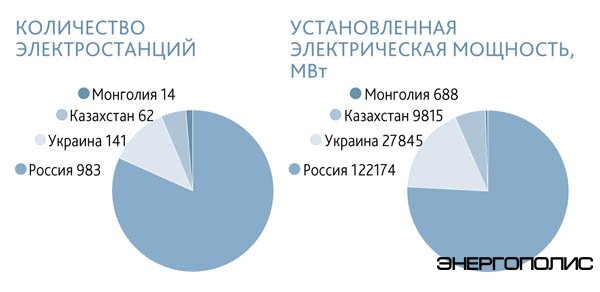

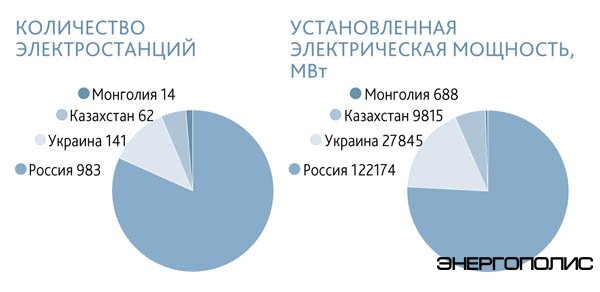

В исследовании были проанализированы 195 электростанций суммарной мощностью 160 500 МВт в четырех странах: Россия, Украина, Казахстан, Монголия (см. Приложение 1: количественные данные по станциям по странам, их типу и виду топлива).

Средний возраст станций составляет приблизительно 35 лет. Запланированный эксплуатационный ресурс основного оборудования (котлы, турбины, генераторы, трансформаторы) для большинства станций уже превышен. Существенные требуемые инвестиции в модернизацию станций не осуществлялись.

Станции оборудованы только простейшими системами контроля выбросов. Для фильтрации пыли в основном используются электростатические фильтры, но выбросы до сих пор превышают нормы Евросоюза и другие международные нормы в 50 раз. Нет систем контроля за выбросом окисей азота (NOx) и окисей серы (SOx).

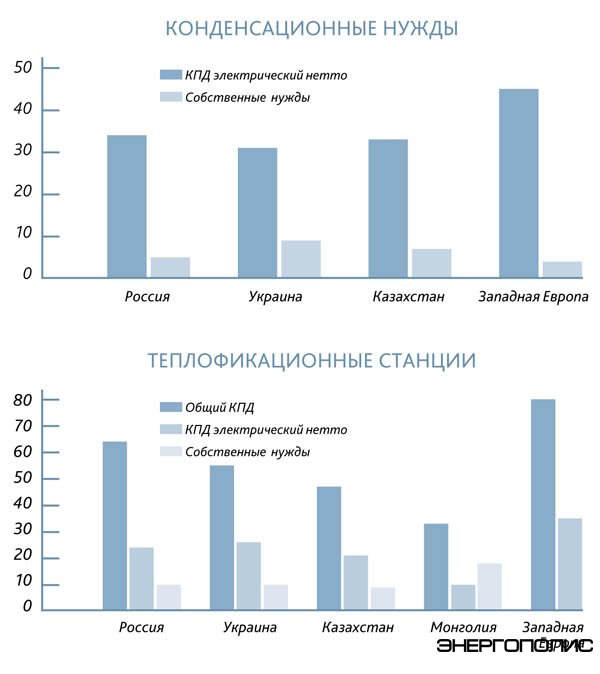

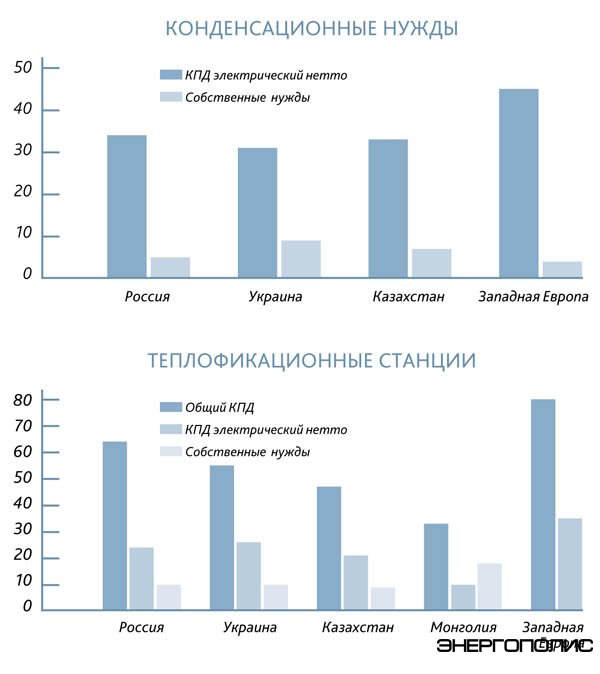

По сравнению с современными западными станциями стоит отметить следующие различия в энергоэффективности: средний электрический КПД приблизительно на 10 процентных пунктов меньше, чем на современных западных станциях. Потребление топлива на старых станциях советской постройки приблизительно на 30% выше, чем на западных станциях, при выработке одинакового объема электроэнергии. Кроме того, у станций есть проблемы с надежностью, которые определяют низкий коэффициент готовности.

АНАЛИЗ СРЕДНИХ ПОКАЗАТЕЛЕЙ ЭЛЕКТРОСТАНЦИЙВ целом основные характеристики казахских и украинских электростанций аналогичны российским электростанциям. В Казахстане и на Украине уголь используется более широко, чем в России.

Анализ средних показателей электростанций по общему КПД нетто в России составляет 39% для ГРЭС и 63% для ТЭЦ, который для ТЭЦ примерно на 15 процентных единиц меньше, чем у современных западных электростанций той же мощности. Общий КПД нетто электростанций Украины и Казахстана составляет, соответственно, 31 и 35% для ГРЭС и 55 и 46% для ТЭЦ. Для ТЭЦ эти показатели, соответственно, примерно на 25 и 30 процентных единиц меньше, чем у современных западных электростанций той же мощности.

Что касается среднего электрического КПД брутто в России, этот показатель составляет 36% для ГРЭС и 27% для ТЭЦ, что примерно на 10 процентных единиц меньше, чем на современных западных электростанциях аналогичной мощности. Средний электрический КПД брутто на Украине и в Казахстане составляет, соответственно, 34 и 36% для ГРЭС и 29 и 23% для ТЭЦ, что примерно на 5 и 10 процентных единиц меньше, чем на современных западных электростанциях аналогичной мощности.

Средний электрический КПД брутто казахских угольных электростанций примерно на 4 процентные единицы ниже, чем у российских станций, в то время как средний электрический КПД брутто казахских электростанций на газе примерно на 7 процентных единиц выше, чем у российских станций.

Годовой коэффициент использования установленной мощности в трех странах несколько ниже, чем можно ожидать от электростанций конденсационного типа.

Технической причиной может быть низкий коэффициент готовности энергоблоков. Как правило, электростанции здесь насчитывают относительно большое количество блоков по сравнению с западными электростанциями той же мощности. Обычно капитальный ремонт блоков проводится по очереди, блоки выводятся в ремонт по одному и на длительный период времени, что снижает средний коэффициент готовности электростанции.

Потребление электроэнергии на собственные нужды – важный показатель, и он в России составляет 5% на ГРЭС и 10% на ТЭЦ, что на 1–4 процентные единицы больше, чем у западных электростанций. Этот же показатель на Украине составляет около 10%, что на 4–5 процентных единиц больше, чем у западных электростанций, а в Казахстане – около 6–9%, что соответствует уровню западных электростанций.

Потребление электроэнергии на собственные нужды, как правило, не измеряется, а определяется расчетным путем, поэтому может отличаться от фактических величин.

Исследование учитывает средний удельный расход топлива, который в России составляет 342 г/кВт•ч, что соответствует электрическому КПД нетто 36%; на Украине и в Казахстане – 380 г/кВт•ч, что соответствует электрическому КПД нетто 32%.

В России средний возраст угольных электростанций и электростанций, работающих на газе, составляет около 35 лет. На Украине средний возраст угольных электростанций составляет около 40 лет, электростанций, работающих на газе, – 30 лет. В Казахстане средний возраст электростанций составляет около 33 лет.

Средняя наработка паровых турбин в России и на Украине превышает 200 000 часов. Эту величину можно рассматривать в качестве максимально возможной наработки до реконструкции. В Казахстане наработка паровых турбин еще не превышает 200 000 часов; при отсутствии новых инвестиций этот порог будет достигнут через 4–8 лет.

В России среднегодовая наработка турбин, котлов и другого основного оборудования составляет 5700–6500 часов, которая определяет их коэффициент готовности. Основываясь на этих показателях, средний коэффициент готовности составляет около 65–75%, что на 15–25 процентных единиц меньше, чем у западных электростанций. На Украине среднегодовая наработка оборудования составляет 5500 часов, средний коэффициент готовности – около 65%, это на 25 процентных единиц меньше, чем у западных электростанций. В Казахстане этот показатель составляет 4600–5600 часов, средний коэффициент готовности – около 60–70%, что на 20–30 процентных единиц меньше, чем у западных электростанций.

Средняя наработка турбины между пуском и остановкой составляет в России около 800 часов (33 дня), на Украине около 400 часов (17 дней), в Казахстане около 630 часов (26 дней) для угольных станций и 770 часов (32 дня) для станций на газе. Показатели низкие и свидетельствуют о проблемах с надежностью электростанций.

РЕКОМЕНДАЦИИЕсть несколько причин низкого уровня эффективности электростанций. Некоторые из них являются следствием проектных характеристик основного оборудования, некоторые – его износа. Уровень квалификации и мотивации персонала имеют большое влияние на реальный КПД электростанций.

Проектные параметры электростанции не могут быть легко изменены без крупных инвестиций. Эффективный и рентабельный способ – это приблизить технологические параметры как можно ближе к проектным величинам.

Эти параметры включают, например, температуру охлаждающей воды, где показатели могут быть улучшены путем незначительных инвестиционных вложений. «Аккуратная» эксплуатация, при которой технологические параметры поддерживаются настолько стабильно, насколько возможно, будет также способствовать повышению годовой величины КПД. Как правило, для этого требуется модернизация систем автоматизации и управления.

Модернизация части низкого давления турбины изменяет проектные значения, но требует относительно высоких инвестиций.

Расход энергии на собственные нужды, как правило, довольно высок и составляет 10% от вырабатываемой электроэнергии. Отчасти это связано с проектом электростанций, например, применяются угольные мельницы горизонтального типа, где потребление электроэнергии значительно выше, чем у шаровых и роликовых мельниц. Другой причиной можно назвать использование дросселирования для регулирования электроприводов.

Диагностирование основных проблем дает и рекомендации возможных путей улучшения эффективности тепловых электростанций.

Если взять такую проблему, как большое количество остановок и пусков, которые снижают эффективность, поскольку для выхода на рабочий режим требуется время, то основными причинами таковых зачастую являются повреждения и аварии и проведение необходимого ремонта. Влияет на этот показатель и режим эксплуатации станции (день – работа, ночь – остановка), и использование вспомогательного топлива, и временные ограничения, и квалификация персонала, и его мотивация. Что можно рекомендовать для преодоления проблемы? Улучшение регулирования котлов путем автоматизации системы сжигания, что обеспечит более широкий диапазон нагрузки и даст возможность использовать все энергоблоки вместо того, чтобы отключать некоторые из них на период снижения нагрузки. Профилактическое обслуживание оборудования поможет предотвратить будущие проблемы, особенно касающиеся поверхностей нагрева котлов.

Если рассмотреть такую системную проблему, как высокая температура охлаждающей воды, приводящую к высокому давлению конденсаторов, что, в свою очередь, приводит к низкой эффективности и снижению мощности, то основными причинами здесь являются низкие характеристики работы систем водяного охлаждения. Высокое давление в конденсаторе увеличивает потери в части низкого давления турбины, что может привести к ситуации, когда на последней ступени турбина вырабатывает отрицательную энергию, или, другими словами, происходят потери энергии. В качестве мер, направленных на улучшение ситуации, рекомендуется прежде всего проверить состояние внутренних частей градирни и обеспечить их надлежащее функционирование. Кроме того, должно быть обеспечено достаточное охлаждение воды через конденсатор. Необходимо провести очистку всех поверхностей, которые передают или проводят тепло, в контуре охлаждения. Для улучшения теплопередачи в конденсаторе должна быть установлена система очистки конденсатора. Возможно, потребуется изменение точки забора охлаждающей воды из охлаждающего водохранилища. Водозаборные экраны и система фильтров тонкой очистки должны быть установлены или обновлены.

Низкая эффективность котлов, если рассматривать ее с точки зрения проектной и фактической, и причинами здесь могут являться и высокий уровень утечки воздуха в топку или в воздушные подогреватели и дымоходы. Могут присутствовать и большие потери тепла (излучение, конвекция), отчасти вызванные, возможно, и конструктивными недоработками. На этот показатель влияет и качество топлива (бурый уголь и антрацит), что приводит к высокому содержанию углерода в летучей золе, загрязнению внутренних частей котла и к ухудшению основных параметров пара. Это касается в основном перегревателей, испарителя и экономайзера. При том что для улучшения показателй работы котлов чаще частого не требуется никаких дополнительных работ кроме общепринятых: оптимизировать сгорание, ликвидировать утечку в клапанах и в топке, провести ремонт и модернизацию воздушных подогревателей. Если требуется замена топлива на каменный уголь и очистка поверхностей от дымовых газов, сажи путем продувки паром – не самые капиталоемкие меры, как и совершенствование системы управления и обучение персонала.

При систематизации причины низкой эффективности работы турбин на исследуемых станциях были выявлены наиболее типичные. Высокая температура воды, используемой для охлаждения, приводит к ухудшению состояния охлаждающего оборудования. Высок процент износа внутренних частей турбин (уплотнения, лопатки, направляющие лопатки).

Среди конструктивных причин выделяется большое количество турбин, разработанных с низким КПД для повышения надежности. Нарушенный химический состав воды, наличие примесей в свежем паре приводят к коррозии, отложению на лопатках силиката, железа и соли.

Необходимые меры для повышения эффективности и улучшения работы турбин зачастую требуют проведения мероприятий более широкого спектра.

Ремонт системы охлаждения или замены на новое оборудования. При проведении капитального ремонта турбин изношенные детали должны быть заменены новыми. В части работ про модернизации, как правило, наиболее эффективны работы с регулировкой низкого давления, но внимания к себе требуют и части турбины высокого и среднего давления, которые, возможно, также потеряли свою эффективность вследствие износа. Улучшение проектных показателей турбин может быть достигнуто с помощью новой технологии их производства.

Если говорить о больших величинах потребления энергии на собственные нужды, то причины следует искать в большом энергопотреблении горизонтальных угольных мельниц и утечки воздуха в воздушных подогревателях и дымоходах, которые дают дополнительную нагрузку на дымососы, а также на вентиляторы первичного воздуха, так как требуется избыточное количество воздуха для горения. Отсутствие приводов с регулируемой скоростью вращения означает высокое энергопотребление приводных механизмов, особенно для вентиляторов, главным методом регулирования которых остается дросселирование. При анализе проблем с высоким уровнем потребления на собственные нужды внимание следует уделить и утечкам в клапанах и потерям тепла из вспомогательных систем. Следует сосредоточить свои усилия на устранение утечек в топках и дымоходах, а также провести модернизацию воздушных подогревателей. Требуют внимания и приводы с переменной скоростью для механизмов, которые работают в условиях переменной нагрузки. При проведении капитального ремонта и замене клапанов требуется провести работы для оптимизации управляющих клапанов и утилизацию тепла из вспомогательных систем.

Исследование подтвердило высокий потенциал и потребность в реконструкции и повышении энергоэффективности тепловых электростанций советской постройки в России, на Украине, в Казахстане и Монголии. Предполагаемая стоимость модернизации составляет 200–300 евро/кВт, таким образом, суммарные инвестиции в модернизацию этих станций составили бы около 32–48 млрд. евро. В этом случае затраты на модернизацию составили бы 15–25% от стоимости новой мощности.

Энергетика и энергоэффективность являются одними из наиболее приоритетных направлений инвестиций Европейского банка реконструкции и развития (ЕБРР). В проекты по энергоэффективности в России уже инвестировано свыше 900 млн. евро собственных средств ЕБРР на общую стоимость проектов свыше 4,5 млрд. евро. В рамках Инициативы по развитию устойчивой энергетики ЕБРР провел исследование «Реконструкция и повышение энергоэффективности тепловых электростанций» с целью анализа инвестиционных потребностей и разработки программ модернизации генерирующих компаний.

Энергетика и энергоэффективность являются одними из наиболее приоритетных направлений инвестиций Европейского банка реконструкции и развития (ЕБРР). В проекты по энергоэффективности в России уже инвестировано свыше 900 млн. евро собственных средств ЕБРР на общую стоимость проектов свыше 4,5 млрд. евро. В рамках Инициативы по развитию устойчивой энергетики ЕБРР провел исследование «Реконструкция и повышение энергоэффективности тепловых электростанций» с целью анализа инвестиционных потребностей и разработки программ модернизации генерирующих компаний.

Низкая эффективность котлов, если рассматривать ее с точки зрения проектной и фактической, и причинами здесь могут являться и высокий уровень утечки воздуха в топку или в воздушные подогреватели и дымоходы. Могут присутствовать и большие потери тепла (излучение, конвекция), отчасти вызванные, возможно, и конструктивными недоработками. На этот показатель влияет и качество топлива (бурый уголь и антрацит), что приводит к высокому содержанию углерода в летучей золе, загрязнению внутренних частей котла и к ухудшению основных параметров пара. Это касается в основном перегревателей, испарителя и экономайзера. При том что для улучшения показателй работы котлов чаще частого не требуется никаких дополнительных работ кроме общепринятых: оптимизировать сгорание, ликвидировать утечку в клапанах и в топке, провести ремонт и модернизацию воздушных подогревателей. Если требуется замена топлива на каменный уголь и очистка поверхностей от дымовых газов, сажи путем продувки паром – не самые капиталоемкие меры, как и совершенствование системы управления и обучение персонала.

Низкая эффективность котлов, если рассматривать ее с точки зрения проектной и фактической, и причинами здесь могут являться и высокий уровень утечки воздуха в топку или в воздушные подогреватели и дымоходы. Могут присутствовать и большие потери тепла (излучение, конвекция), отчасти вызванные, возможно, и конструктивными недоработками. На этот показатель влияет и качество топлива (бурый уголь и антрацит), что приводит к высокому содержанию углерода в летучей золе, загрязнению внутренних частей котла и к ухудшению основных параметров пара. Это касается в основном перегревателей, испарителя и экономайзера. При том что для улучшения показателй работы котлов чаще частого не требуется никаких дополнительных работ кроме общепринятых: оптимизировать сгорание, ликвидировать утечку в клапанах и в топке, провести ремонт и модернизацию воздушных подогревателей. Если требуется замена топлива на каменный уголь и очистка поверхностей от дымовых газов, сажи путем продувки паром – не самые капиталоемкие меры, как и совершенствование системы управления и обучение персонала.